Comment calculer le TRS ? (exemple)

- Temps de lecture : 9 min

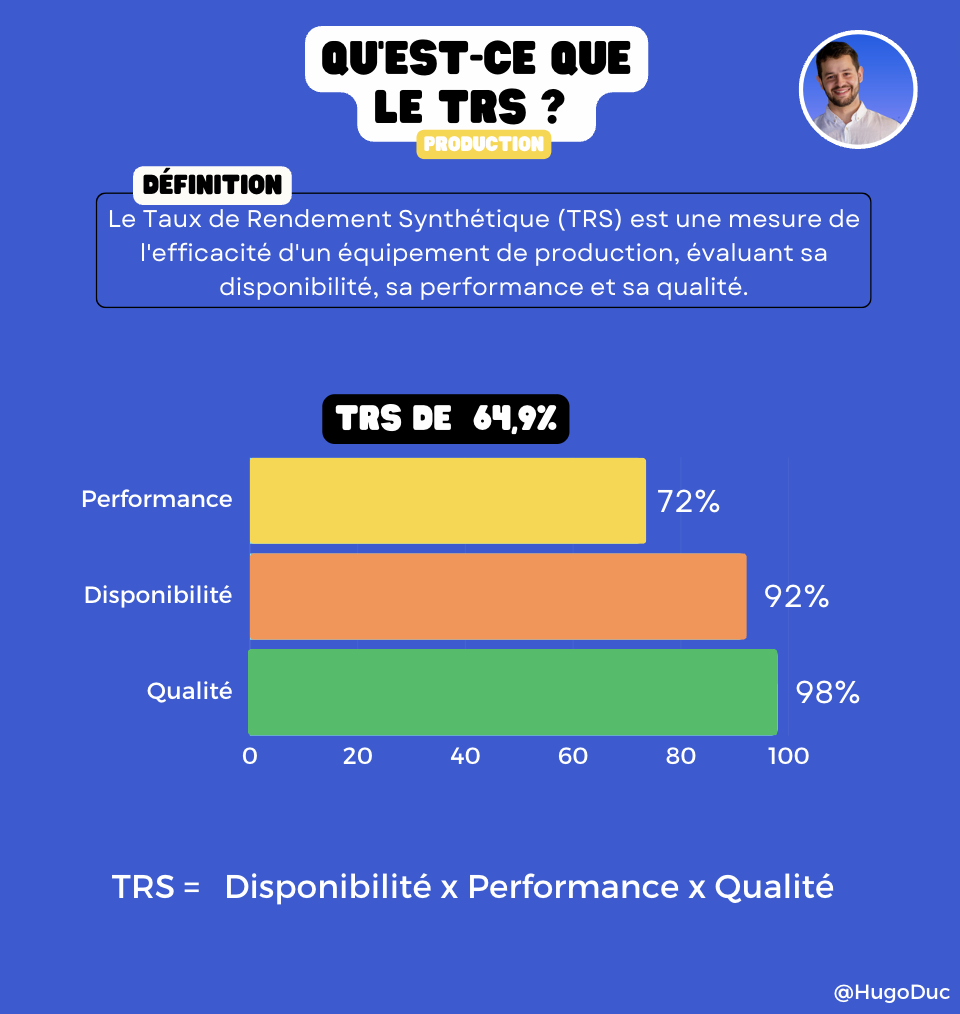

Le taux de rendement synthétique (TRS) est un indicateur de performance industrielle qui mesure l’efficacité globale d’un équipement ou d’une ligne de production. Il représente le rapport entre la production réelle et la production théorique maximale possible. Dans cet article on va détailler comment se calcul le TRS. mais aussi comprendre sa composition au travers de ses trois facteurs qui sont :

Sommaire

Sommaire

- Taux de disponibilité : Prend en compte les arrêts liés aux pannes, changements d’outils, etc.

- Taux de performance : Considère les micro-arrêts, baisses de cadence, cycles ralentis, etc.

- Taux de qualité : Reflète les défauts, rebuts et pièces non conformes.

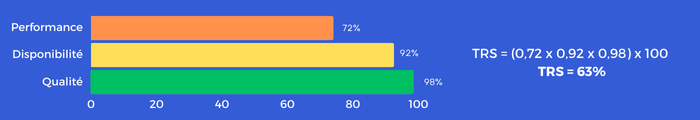

La formule générale du TRS est la suivante :TRS = Taux de disponibilité x Taux de performance x Taux de qualité.

Chacun de ces trois taux est un pourcentage compris entre 0 et 100%. Leur produit donne donc le TRS, également exprimé en pourcentage. Plus il sera proche de 100% plus votre équipement sera performant et efficient.

Imaginez une usine où chaque minute compte. Si votre ligne de production tourne 24 heures sur 24, 7 jours sur 7, mais qu’une machine est régulièrement à l’arrêt pour des réparations ou des ajustements, cela réduit votre productivité globale. Le TRS permet de quantifier cet impact. Mais attention, il n’existe pas de TRS « universellement parfait ». Ce qui est crucial, c’est de connaître votre TRS de base et de travailler à l’améliorer.

Le TRS varie en fonction de nombreux facteurs comme le type d’industrie, la complexité des produits ou même les normes de qualité. Par exemple, une usine de fabrication de puces électroniques peut avoir des exigences de qualité extrêmement strictes, ce qui peut affecter son TRS différemment qu’une usine de meubles (sans dire que les usines de meubles sont moins qualitatives mais vous m’avez compris).

Deux méthodes de calcul du TRS

La méthode simple

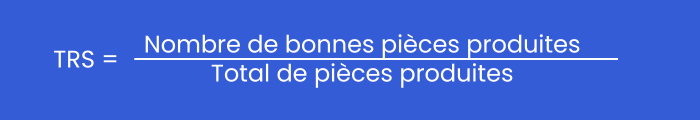

Calculer le TRS (Taux de Rendement Synthétique) peut paraître intimidant, mais en réalité, c’est assez simple. Il existe deux méthodes pour calculer le TRS.Commençons par la méthode la plus basique :

Le calcul des bonnes pièces produites par rapport au nombre total de pièces produites.

Il existe une deuxième méthode de calcul du TRS en faisant l’équation suivante :

Petit descriptif des informations :

- Bonnes pièces : pièces fabriquées sans aucun défaut

- Temps de cycle idéal : le temps théorique le plus rapide possible pour fabriquer une pièce

- Temps de production prévu : le temps total pendant lequel l’actif de production est prévu pour la production

Exemple de calcul pour la méthode simple

Imaginez que vous soyez responsable d’une ligne de production de bouteilles en plastique. Sur une période donnée, votre ligne produit 1000 bouteilles. Parmi elles, 950 sont considérées comme des pièces conformes (bonnes pièces) et 50 sont défectueuses. Pour déterminer le TRS de base, divisez simplement le nombre de bonnes pièces par le nombre total de pièces produites et multipliez par 100 pour obtenir un pourcentage.

Le calcul du Taux de Rendement Synthétique s’exprime de la manière suivant :

TRS = (Nombre de bonnes pièces / Nombre total de pièces) x 100

TRS = (950 / 1000) x 100

TRS = 95%

Dans cet exemple, votre TRS est de 95%. Cela signifie que 95% des pièces produites sont conformes aux standards de qualité.

Cependant, ce calcul simple a ses limites. Il ne prend pas en compte plusieurs facteurs essentiels que sont la disponibilité de l’équipement, la performance du processus et la qualité précise des produits. En d’autres termes, ce TRS de base ne vous donne pas une vision complète des inefficacités potentielles de votre ligne de production.

En effet, avec ce calcul on ne peut pas connaître les causes des pertes de performances. Est-ce que ça vient d’un manque de disponibilité ? problème qualité ? perte de vitesse ?

Pour calculer le TRS (Taux de Rendement Synthétique), il faut prendre en compte trois facteurs essentiels : la disponibilité, la performance, et la qualité. Chacun de ces éléments joue un rôle clé dans l’évaluation de l’efficacité de votre production.

Méthode avancée

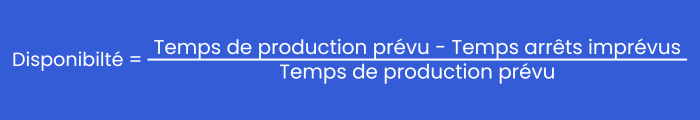

La disponibilité

La disponibilité mesure le temps durant lequel une machine est opérationnelle par rapport au temps planifié pour la production. Pour calculer ce facteur, on prend en compte les arrêts non planifiés, comme les pannes ou les problèmes techniques.

Par exemple, si vous planifiez de produire pendant 8 heures et qu’une panne empêche la production pendant 1 heure, votre disponibilité est de 7 heures sur 8, soit environ 87,5 %.

Précaution : Ne prenez pas en compte les arrêts planifiés (comme les maintenances régulières ou les pauses) dans ce calcul, car cela fausserait la mesure réelle de disponibilité.

La performance compare la vitesse réelle de production à la vitesse théorique ou optimale.

Exemple :

- Nombre de pièces produites : 500 pièces

- Temps de cycle idéal : 1 minute par pièce

- Temps de production : 600 minutes

Précaution : Mesurez bien votre temps de cylce et ne trichez pas sur sa valeur pour influencer le résultat du TRS.

La Performance

La Qualilté

La qualité analyse le nombre de pièces conformes par rapport au nombre total de pièces produites. Si sur 100 pièces produites, 95 sont bonnes, votre taux de qualité est de 95 %.

Prenons l’exemple où vous avez produit 800 pièces au total, mais seulement 740 sont bonnes.

Alors, votre taux de qualité est de 740 / 800 = 92,5 %.

Précaution : Veillez à ce que vos critères de qualité soient clairement définis et appliqués de manière cohérente pour obtenir une mesure précise.

Exemple de calcul du TRS en 4 étapes

Imaginez une journée de production où vous avez prévu de produire pendant 8 heures, soit 480 minutes après déduction des temps d’arrêts planifiés. Voici les détails de la journée de production :

•Temps de production planifié : 480 minutes (8 heures)

•Temps de panne de la machine : 60 minutes

•Nombre de pièces produites : 650 pièces

•Capacité maximale de production : 800 pièces en 8 heures

•Nombre de pièces conformes : 620 pièces

Étape 1 : Calcul du Taux de Disponibilité

Le taux de disponibilité mesure le pourcentage du temps de production réellement opérationnel par rapport au temps de production planifié.

•Temps opérationnel : 480 minutes – 60 minutes (panne) = 420 minutes

•Taux de disponibilité : (420 minutes / 480 minutes) = 0,875 (ou 87,5 %)

Étape 2 : Calcul du Taux de Performance

Le taux de performance compare la production réelle à la capacité maximale de production.

•Performance : (650 pièces produites / 800 pièces prévues) = 0,8125 (ou 81,25 %)

Une autre méthode consiste à faire ce calcul :

Performance = (Temps de cycle idéal × Nombre de pièces) / temps de production

Étape 3 : Calcul du Taux de Qualité

Le taux de qualité représente le pourcentage de pièces conformes parmi les pièces produites.

•Taux de qualité : (620 pièces conformes / 650 pièces produites) = 0,95 (ou 95 %)

Étape 4 : Calcul du TRS

Le TRS est le produit des trois taux précédents.

- TRS = Disponibilité x Performance x Qualité

- TRS = 0,875 x 0,8125 x 0,95

- TRS ≈ 0,675 (ou 67,5 %)

L’intérêt de découper le TRS en 3 sous paramètres c’est qu’il est possible maintenant d’identifier les causes sous-jacentes qui ralentissent votre production. Il vous sera donc possible de travailler sur le top des problématiques en lien avec votre industrie.

Pourquoi calculer le Taux de Rendement Synthétique ?

Calculer le TRS (Taux de Rendement Synthétique) est crucial car il met en évidence les pertes de productivité et les activités à non-valeur ajoutée.

1- Identifier et réduire les pertes de productivité

Implémenter et monitorer une telle solution permet de détecter les sources de pertes de productivité, telles que les arrêts non planifiés, les ralentissements et les défauts.

En mesurant ces éléments, il devient plus facile de cibler les améliorations nécessaires pour augmenter l’efficacité globale de la production.

2- Mettre en évidence les non-valeur ajoutée

En analysant le TRS, on peut identifier les temps morts, les retards et les processus inefficaces qui n’apportent aucune valeur ajoutée au produit final. Cela permet de concentrer les efforts sur l’optimisation de ces aspects pour maximiser l’utilisation des ressources et augmenter la rentabilité.

3- Identifier les goulots d’étranglement

En analysant le TRS, il est possible d’identifier les points faibles du processus de production, qu’il s’agisse de pannes fréquentes, de lenteur des machines ou de taux de défauts élevés. Cela aide à cibler les zones nécessitant des améliorations.