Qu'est-ce que le TRS ?

- Temps de lecture : 9 min

Le TRS, ou Taux de Rendement Synthétique, est un indicateur qui permet de mesurer la performance d’un équipement de production. En anglais, il est connu sous le nom de « Overall Equipment Effectiveness » (OEE).

Sommaire

Sommaire

Partons de la base. Le calcul du Taux de Rendement Synthétique se calcul au travers du produit de trois paramètres :

- Le taux de disponibilité (influencé par les pannes et changements d’outils)

- Le taux de performance (influencé par les micro-arrêts et baisses de cadences)

- Le taux de qualité (influencé par les défauts et pertes aux redémarrages

Le résultat s’exprime en pourcentage (%) et évalue votre capacité à produire de bonnes pièces dans un temps défini. Avec une seule information vous êtes capable de connaître l’état de santé de votre atelier de production.

Le taux de rendement synthétique (TRS) est un indicateur normé par l’AFNOR depuis 2002.

Cet indicateur évalue trois aspects essentiels de la production : la disponibilité, la performance, et la qualité. Imaginez, par exemple, que vous êtes propriétaire d’une usine de fabrication de jouets. Vous souhaitez savoir à quel point vos machines sont utilisées de manière optimale pour produire le maximum de jouets de qualité en un minimum de temps. C’est précisément là que le TRS entre en jeu.

1. Disponibilité : C’est le temps pendant lequel votre machine est réellement en fonctionnement par rapport au temps prévu. Par exemple, si vous avez planifié 8 heures de travail, mais que la machine a été en panne pendant 1 heure, la disponibilité est de 7/8, soit 87,5%. On ne prend en compte que les arrêts non-planifiés. Je vais détailler ça un peu plus loin.

2.Performance : Ce critère mesure si la machine fonctionne à la vitesse optimale attendue. Si votre machine doit théoriquement produire 100 jouets par heure, mais n’en fabrique que 80, la performance est de 80%. On parle aussi de temps de cycle.

3. Qualité : Enfin, cela regarde combien de produits finaux sont de bonne qualité. Sur les 80 jouets produits, si 75 sont conformes, nous avons une qualité de 93,75%.

Le TRS combine ces trois paramètre en les multipliant pour donner un pourcentage global, reflétant l’efficacité de votre production. Pour faire simple, si le TRS de votre usine est de 70%, cela signifie qu’il y a une marge de 30% d’amélioration possible.

Le TRS est donc un outil parfait pour repérer les gaspillages et améliorer en continu vos processus de production. Il permet aussi d’impliquer les équipes terrains, en leur donnant des données tangibles sur lesquelles travailler pour augmenter la productivité, la performance et réduire les pertes.

TRS et le concept de l'usine cachée

Le concept d’usine cachée, ou « Hidden Factory », est important à comprendre pour toute entreprise de production. En production, l’usine cachée représente toutes les inefficacités et non valeurs ajoutées invisibles à première vue. Ces inefficacités peuvent être des pannes, des ralentissements, des ajustements non planifiés ou des défauts de qualité, qui ne sont souvent pas pris en compte dans les rapports de la production. On parle des 6 grandes pertes pour identifier l’ensemble de ces problèmes.

Travailler sur ces gaspillages et ces non-valeurs ajoutées est crucial parce que c’est là que se cache le potentiel d’amélioration continue le plus important. En identifiant et en réduisant ces inefficacités, on peut augmenter de manière significative la productivité. Pensez-y : en optimisant même de petits pourcentages de ces gaspillages, une entreprise peut économiser des coûts énormes et accroître son efficacité globale sans avoir à investir massivement en nouveaux équipements ou en ressources humaines très couteux.

En traquant les causes des arrêts non planifiés, en réduisant les défauts de qualité et en améliorant les processus, le TRS (Taux de Rendement Synthétique) permet de mettre en lumière ces zones d’ombre. Cet indicateur n’est pas seulement un outil de mesure, c’est un levier pour l’amélioration continue et l’implication des équipes terrains. En fin de compte, cela se traduit par des produits de meilleure qualité livrés plus rapidement et à moindre coût. Qui peut dire non à ça ?

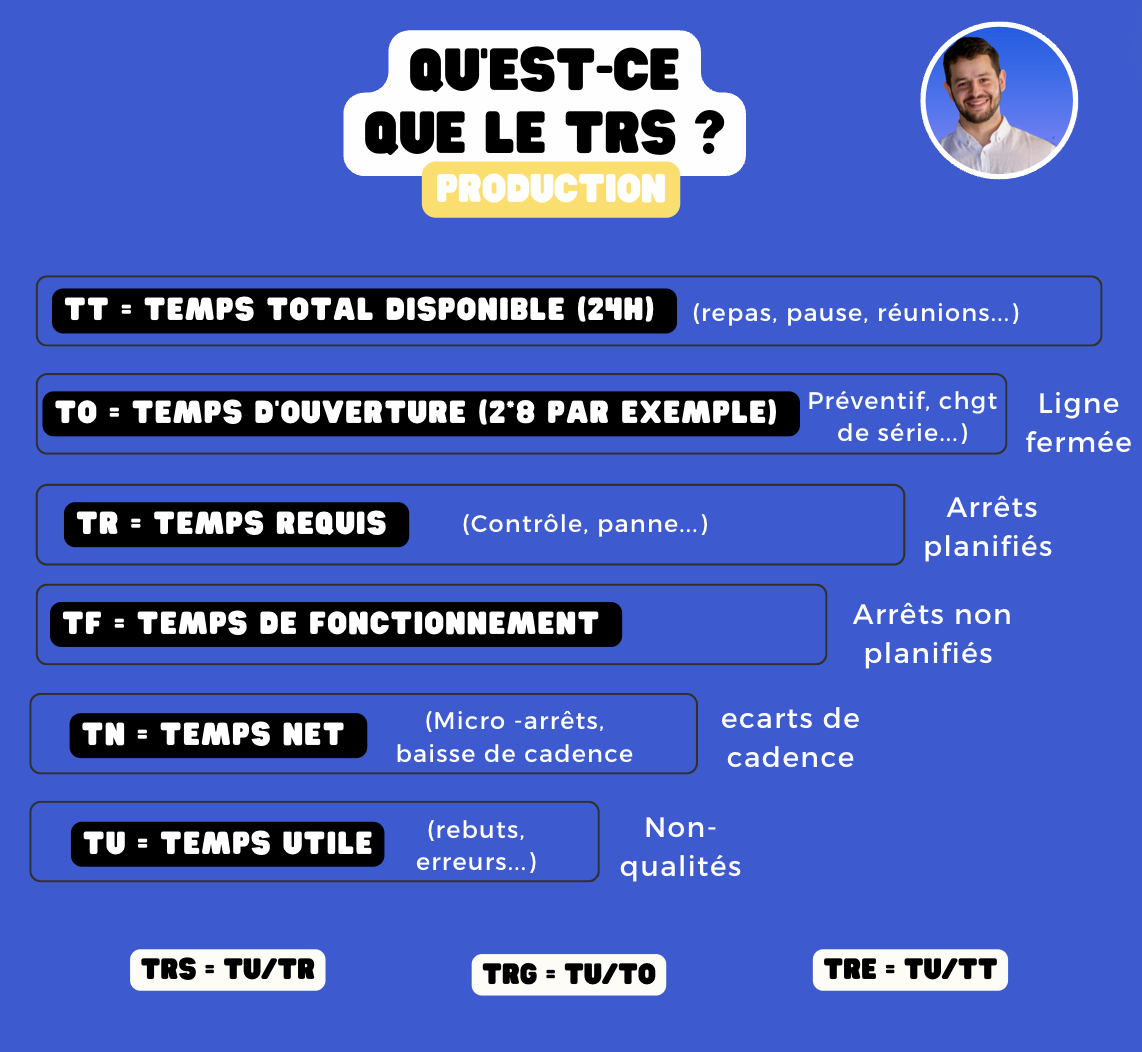

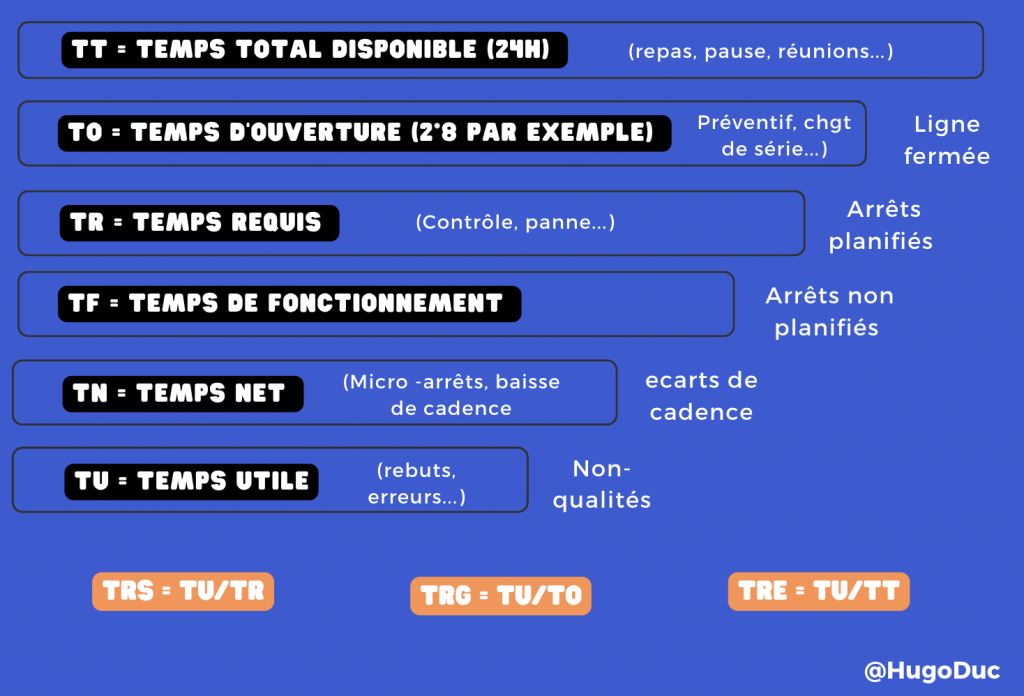

Le principes de base du TRS : Les temps d'états

Pour bien comprendre le TRS, il faut d’abord décomposer les différents temps d’état qui le composent. La norme NF-E60-182 permet d’y voir plus clair en catégorisant ces temps. Voici une explication simple et concise de chaque composant :

Le temps total (TT) : C’est le temps de possession de l’équipement, autrement dit, 24 heures dans une journée ou 168 heures dans une semaine. Ce temps inclut toutes les périodes durant lesquelles l’équipement est disponible, qu’il soit utilisé ou non.

Tt = Temps total

Le temps d’ouverture (To) : Il s’agit du temps durant lequel l’équipement est prévu pour être opérationnel. Par exemple, si une usine fonctionne en 2×8, alors To = 16 heures, car l’usine est fermée les 8 heures restantes.

To = Temps total (Tt) – Temps fermeture

Le temps requis (Tr) : c‘est le temps durant lequel l’équipement est réellement engagé pour produire, en soustrayant les interruptions planifiées comme les pauses, réunions, maintenance et nettoyage.

Tr = Temps d’ouverture (To) – Temps arrêts planifiés

Le temps de fonctionnement (Tf) : Ce temps concerne les périodes où l’équipement est en production réelle, en déduisant les interruptions imprévues (pannes, réglages, etc.).

Tf = Temps requis (Tr) – Temps arrêts imprévus – 2h = 8h.

Le temps net (Tn) : C’est le temps pendant lequel l’équipement produit selon la cadence théorique. Si la cadence idéale est de 1 pièce par minute et que 460 pièces sont produites en 8 heures au lieu de 480.

Tn = Temps de fonctionnement (Tf) – Temps des écarts de cadence

Le temps utile (Tu) : c‘est le temps pendant lequel les produits fabriqués sont de bonne qualité du premier coup. Imaginons que sur les 460 pièces produites, 400 sont conformes.

Tu = Temps net (Tn) – Temps passé à de la non-qualité

Ces différents temps d’état permettent d’analyser en profondeur l’efficacité de l’équipement et de mettre en lumière les sources de gaspillage et leurs origines. En connaissant ces éléments en détail, il devient plus facile de cibler les zones d’amélioration et d’impliquer les équipes pour améliorer continuellement la production.

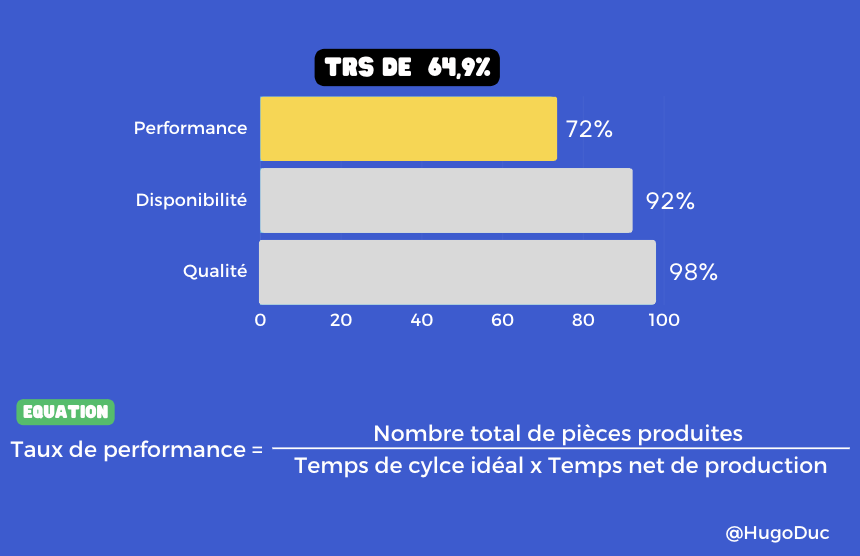

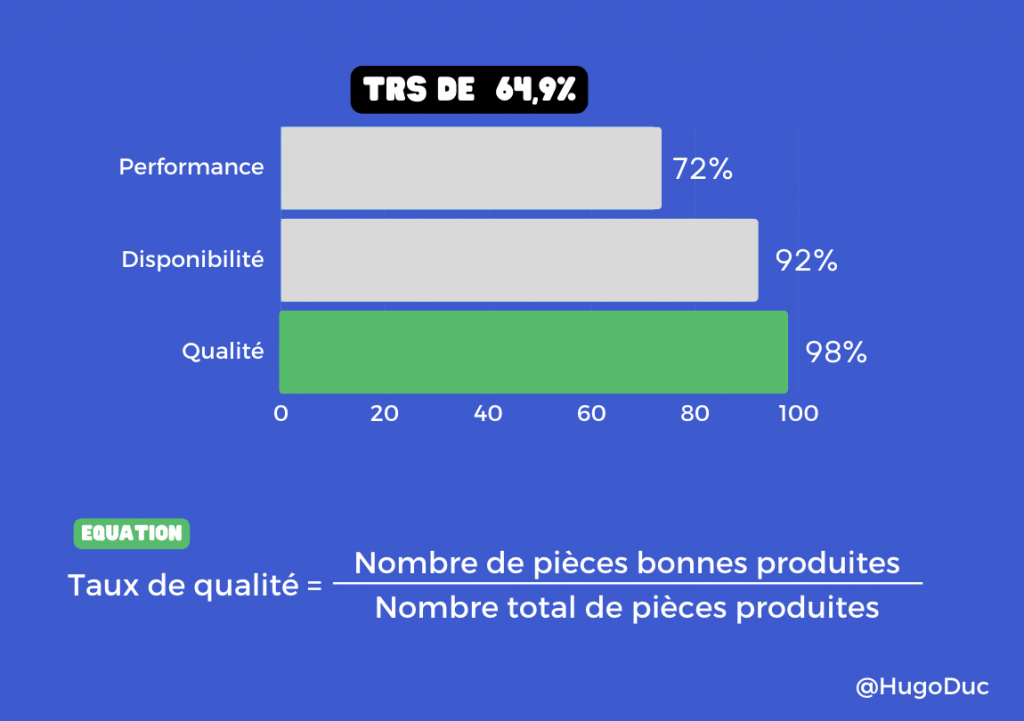

Les 3 composantes du TRS

On vient de voir comment le TRS se calcule selon la norme. Mais concrètement sur le terrain ça se passe autrement.

La disponibilité

On l’a vu plus haut, le Taux de Rendement Synthétique (TRS) se compose de trois éléments clés : la disponibilité, la performance et la qualité. Ces composantes permettent de mesurer globalement l’efficacité d’un moyen de production.

Disponibilité

La disponibilité, évalue le rapport entre le temps réellement productif et le temps de production planifié. Autrement dit, il s’agit du pourcentage de temps durant lequel l’équipement est en mesure de fonctionner. On distingue deux catégories, les arrêts planifiés et non-planifiés.

Les arrêts non-planifiés :

1. Panne d’équipement : Dysfonctionnement ou défaillance soudaine des machines.

2. Pénurie de matières premières : Rupture inattendue d’approvisionnement en matériaux nécessaires à la production.

3. Problèmes de qualité : Défauts de fabrication nécessitant l’arrêt pour inspection et correction.

4. Accidents de travail : Incidents impliquant des blessures ou des risques pour la sécurité des travailleurs.

5. Défaillance électrique : Coupure de courant ou problème électrique imprévu affectant la production.

Les arrêts planifiés :

1. Maintenance préventive : Entretien régulier et programmé des machines pour prévenir les pannes.

2. Changement de production : Ajustement ou reconfiguration des équipements pour produire différents produits.

3. Inventaire : Comptage et vérification des stocks de matières premières et de produits finis.

4. Formation des employés : Sessions de formation programmées pour améliorer les compétences du personnel.

5. Mises à jour logicielles : Installation de nouvelles versions ou correctifs des systèmes informatiques de production.

La Performance

La performance mesure la vitesse de production par rapport à la vitesse théorique optimale. Les micros arrêts et les ralentissements affectent cette composante en impactant directement le rythme de production.

Micros Arrêts

1. Petits ajustements de machine : Réglages mineurs pour corriger des écarts ou des défauts.

2. Nettoyage rapide : Courtes interruptions pour nettoyer des équipements ou des surfaces de travail.

3. Changement d’outils : Remplacement rapide d’outils usés ou endommagés.

4. Micro-pannes : Défaillances momentanées et réparables rapidement.

5. Inspection de qualité ponctuelle : Vérifications rapides de la qualité en cours de production.

Ralentissements

1. Problèmes de synchronisation : Déséquilibres dans le flux de travail causant des retards.

2. Formation en cours de production : Personnel apprenant de nouvelles tâches, ralentissant le rythme.

3. Variations de la vitesse des machines : Machines opérant en deçà de leur capacité optimale.

4. Attente de matières premières : Retards dus à l’arrivée tardive de matériaux nécessaires.

5. Incohérences dans la main-d’œuvre : Variabilité des compétences et de la vitesse de travail des opérateurs.

La Qualité

La qualité mesure le ratio entre le nombre de produits conformes et le nombre total de produits fabriqués. Cette composante examine les pertes liées à la non-qualité, notamment les rebuts en cours de production ou au démarrage.

Problèmes de Qualité en Cours de Production

1. Défauts de fabrication : Défauts ou imperfections apparaissant pendant le processus de production.

2. Non-conformité aux spécifications : Produits ne respectant pas les standards ou les tolérances établies.

3. Problèmes de calibration : Équipements mal calibrés, entraînant des variations de qualité.

4. Contaminations : Impuretés ou corps étrangers entrant dans le produit fini.

5. Usure des outils : Outils de production usés affectant la qualité du produit.

Problèmes de Qualité au Démarrage

1. Problèmes de configuration : Paramètres de machines mal réglés lors du démarrage de la production.

2. Temps de rodage : Période initiale où les machines atteignent leur performance optimale, causant des variations de qualité.

3. Défauts initiaux : Défauts apparaissant lors des premiers lots produits avant que les ajustements soient faits.

4. Problèmes de matières premières : Utilisation de matériaux de qualité inférieure ou incorrecte lors du démarrage.

5. Formation du personnel : Erreurs commises par des opérateurs encore en phase d’apprentissage ou de familiarisation avec le processus.

En vous concentrant sur ces trois paramètres et toutes les causes sous-jacentes, vous pouvez identifier les points à améliorer et mettre en place des actions correctives efficaces.

Exemple de calcul du TRS

Calculer le TRS (Taux de Rendement Synthétique) peut sembler complexe, mais voyons cela de manière simple et claire. Il y’a deux méthodes généralement utilisées (méthode simple et méthode avancée).

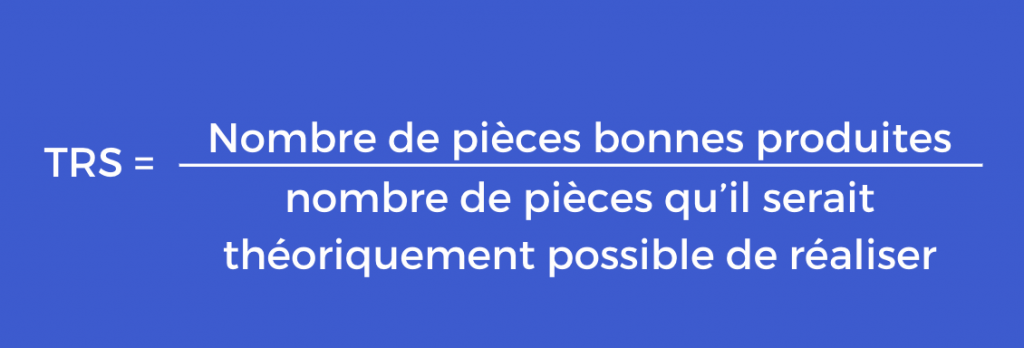

Méthode simple

La méthode de base consiste à diviser le nombre de pièces produites par ce qui aurait dû être produit. Imaginez que votre usine doit produire 1000 pièces en une journée, mais qu’elle n’en fabrique que 800.

Dans ce cas, le TRS est de 800/1000, soit 80%.

Cette méthode est rapide et facile à appliquer, mais elle a ses limites. Elle ne permet pas de déterminer pourquoi ces 200 pièces manquent à l’appel : est-ce dû à un arrêt machine, à une cadence trop lente, ou à des défauts de qualité?C’est une méthode très utile pour avoir une idée de ses performances mais n’apportera malheureusement rien d’autre.

Méthode avancée

Pour aller plus loin, la méthode avancée utilise les trois paramètres : Disponibilité, Performance et Qualité. Illustrons cela par un exemple concret :

Imaginez une machine censée fonctionner 16 heures par jour (Temps d’Ouverture). Il y’a 2 heures d’arrêts planifiés (maintenance préventive, réunions, congés et pauses) et 2 d’arrêts non-planifiés .

1. Disponibilité :

Temps requis pour la production : 16 – 2 = 14 heures. Correspond au temps disponible à la production en déduisant les arrêts planifiés.

Disponibilité = (14 – 2)/14 = 0,86 soit 86%.

2. Performance :

En 12 heures de fonctionnement, la machine devait produire 720 pièces (à une cadence idéale de 60 pièces/heure). En réalité, elle en produit 680.

Performance = (680)/(720) = 0,94 soit 94%.

3. Qualité :

Sur les 680 pièces produites, seulement 650 sont bonnes.

Qualité = 650/680 = 0,96 soit 96%.

Maintenant, on combine ces trois facteurs pour obtenir le TRS global :

TRS = 0,86 x 0,94 x 0,96 = 0,77 soit 77%.

Avec cette méthode, on voit non seulement le TRS final, mais aussi où se trouvent les inefficacités : arrêts machines, rythme de production, ou qualité des produits. Cela permet une analyse approfondie et des actions ciblées pour améliorer chaque paramètre.

Quelles sont les erreurs courantes dans le calcul du TRS ?

L‘un des principaux défis dans le calcul du TRS (Taux de Rendement Synthétique) est d’éviter les erreurs courantes qui peuvent fausser les résultats. Ces erreurs peuvent provenir de multiples sources et peuvent donner une vision trompeuse de l’efficacité de votre production. Voici quelques-unes des fautes les plus fréquentes et des conseils pour les éviter.

1. Mal mesurer les micro-arrêts et les ralentissements

Les micro-arrêts et les ralentissements, bien que souvent négligés, peuvent avoir un impact majeur sur le TRS. Par exemple, si une machine s’arrête brièvement plusieurs fois par jour, ces petits arrêts se cumulent et réduisent la performance globale. Assurez-vous de bien identifier et enregistrer ces micro-arrêts pour obtenir une mesure précise.

2. Ignorer la non-qualité dans le calcul du temps utile

L’une des clés du TRS est la qualité des produits fabriqués. Ignorer le taux de pièces non conformes ou rebutées peut exagérer la performance de votre production. Comptabilisez toutes les pièces non conformes pour un calcul précis du temps utile.

3. Vouloir surveiller les opérateurs de production

Le TRS n’est pas un outil de flicage. Il est fait pour visualiser nos performances et nous améliorer. Si vous partez dans l’objectifs de suivre les moindres faits et gestes de vos équipes vous allez vous en mordre les doigts.

Pour éviter ces erreurs, formez vos équipes à l’importance de la précision dans la collecte des données et utilisez un système de suivi robuste. Cela permettra d’obtenir un TRS fidèle à la réalité et de mieux identifier les marges d’amélioration.

Comment suivre son TRS au quotidien ?

Suivre le TRS (Taux de Rendement Synthétique) au quotidien est essentiel pour optimiser la performance de votre entreprise. Il existe plusieurs méthodes pour le faire, chacune ayant ses avantages et ses limites.

1. Méthode manuelle

Utiliser des fiches de suivi et des tableaux Excel est une approche simple mais efficace. Par exemple, vous pouvez créer une fiche de suivi journalière où les opérateurs notent les temps de production, les arrêts planifiés et non planifiés, ainsi que les quantités produites et les défauts. Cette méthode est idéale pour les petites unités de production car elle ne nécessite pas d’investissement initial important. Cependant, elle peut être chronophage et sujette aux erreurs humaines. Imaginez devoir consolider ces données à la fin de la semaine ; c’est fastidieux et parfois imprécis.

2. Méthode semi-automatique

Cette méthode combine des relevés manuels avec des systèmes partiellement automatisés. Par exemple, vous pouvez utiliser des capteurs sur les machines pour enregistrer les temps d’arrêt et de fonctionnement, tandis que les opérateurs notent les détails qualitatifs comme les défauts de production. Ces données sont ensuite importées dans des tableurs pour analyse. C’est un bon compromis pour les entreprises de taille moyenne : la rigueur des capteurs et la flexibilité des relevés manuels. Toutefois, cela demande une bonne coordination et une formation adéquate des équipes.

3. Méthode automatique

C’est l’option la plus avancée, utilisant des logiciels dédiés de suivi de production. Ces outils collectent automatiquement toutes les données de production en temps réel, offrant une vision précise et instantanée du TRS. Par exemple, un logiciel comme MES (Manufacturing Execution System) peut intégrer les relevés des capteurs, les données de qualité et les temps de cycle pour offrir une analyse complète. Cette méthode est extrêmement précise et permet une réactivité immédiate aux problèmes, mais elle nécessite un investissement initial et une certaine expertise technique.

Pour un suivi efficace du TRS, il est crucial de choisir la méthode adaptée à la taille et aux besoins de votre entreprise. N’oubliez pas la formation des équipes car même le meilleur logiciel ne sera utile que si vos collaborateurs savent l’utiliser correctement.

Établissez des routines de suivi, comme des réunions journalières ou hebdomadaires pour discuter des données du TRS et des actions correctives à mettre en place. Un suivi rigoureux et constant vous permettra non seulement d’identifier rapidement les points de blocage mais aussi d’œuvrer sur des améliorations continues. Gardez toujours un œil sur votre « usine cachée » et essayez d’optimiser chaque maillon de votre chaîne de production.